電源回路では,エラーアンプなどのアナログ補償器を用いてPWM演算を行うアナログ制御電源と,DSPなどのデジタル補償器を用いてPWM演算を行うフルデジタル制御電源が用いられて います.

フルデジタル制御は,制御方式やパラメータをソフトウェアで 変更できるので自由度が高く,アナログ素子の特性に依存しない のでマージン設計が不要で,長期安定性にも優れています.ただし, ループ内の遅延を最小にするため高速ADCや高性能CPU/DSPをフルに働かせる必要があり,制御回路のコストと消費電力がかなり大きくなります.産業機器向けの電源システムのボリュームゾーンである約50 Wから1kWの小規模な電源回路では,デジタル化の恩恵よりも,コストや消費電力を抑えることが優先され, アナログ制御ICが使用されてきました.

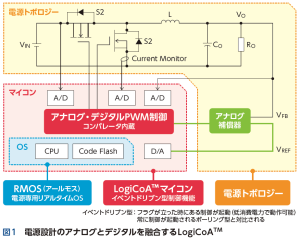

LogiCoA™(ロジコア)は,アナログ制御の低コスト/低消費電力はそのままに,高機能/高効率というフルデジタル制御の利点 を融合した新しい設計思想です(図1).

LogiCoA™では,PWM制御演算は低コスト/低消費電力のアナログ回路で行います.一方,素子のばらつきをキャリブレーションする機能,スイッチングのデッドタイムを最適化する機能,トラブル解析に役立つ動作ログ取得機能など,デジタルならではの利点を取り入れています(表1).さらに,アナログ電源設計に慣れ ている開発技術者が,ソフトウェア設計を特別に意識することなくデジタルを活用できるように,デジタル制御の部分は独自の RMOS(電源制御用OS)で簡単に実現できるようにしています.

デジタル制御が融合したことで,アナログ制御電源の設計者が日頃から頭を悩ませている事項が解決できます.

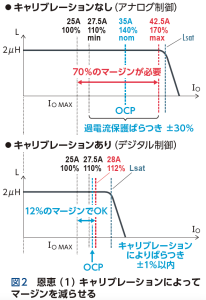

(1) キャリブレーションによる素子とシステムの小型化

アナログ制御では,回路構成と素子の値で制御演算が決まり, パラメータの調整が困難です.素子の値のばらつきに備えて,回 路設計で数10%ものマージンを見込む必要があり,素子やシステムが大型化する要因になっています.

LogiCoA™では,デジタルによるキャリブレーションでマージンを狭く抑え,素子を小型化できます(図2).

(2) 動作ログ保存による故障解析とクレーム対応

LogiCoA™では,動作中の出力電圧などの値を内蔵メモリに自動保存し,任意のタイミングで読み出して解析できます.ログ保存/ 読み出しは電源制御に影響しないので,リモートメンテナンス,故障発生時の原因分析やクレーム対応,経年劣化による寿命の予測などを的確に実行できます.

(3) ソフトウェアだけの変更で電源製品をシリーズ展開

アナログ制御の電源システムでは,電源トポロジーごとに電源制御IC を変更する必要があります.したがって部品在庫は多種にわたるため管理の負担が大きくなります.

LogiCoA™は様々な電源トポロジーについてソフトウェアで対応できるので部品在庫の管理が楽になります.

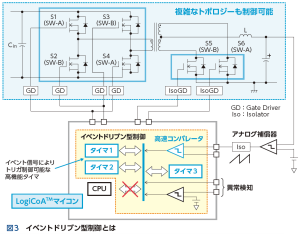

図1のように,LogiCoATMでは基本的な電源トポロジーとアナログ補償器(エラーアンプ)は各電源に応じて設計し,コンパレータとタイマによるアナログ・デジタル融合回路でPWM 制御を実行します.アナログ入力をトリガとする高分解能タイマによって, CPUが介在せずにPWMのデューティをクロックごとに制御するので,イベントドリブン型制御と呼んでいます (図3).超低消費電力のCPUはバックグラウンドで動作し,ソフトウェアのスケジュールに従って電源の起動/ 停止や,入出力モニタ,電流検出,通信制御,ログ取得などを行います.

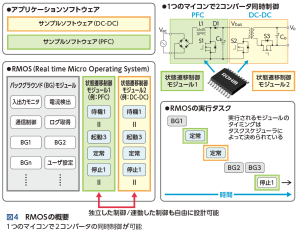

リアルタイムのスケジュール管理を簡単に設計できるように,独自の電源制御用リアルタイムOSであるRMOSを採用しています(図4).RMOSでは,ひな形の状態遷移図に各モジュールの機能を定義していくだけで,簡単に動作を設定できます.また,電源制御アプリケーションについても,トポロジーごとにサンプルソフトウェアが用意されています.電源の特性を決める動作パラメータについては,プログラミングを意識することなく,Excelベースの入力画面で簡単に設定できます.

ロームでは,LogiCoATMのチップや開発ツール,ソフトウェアを提供するとともに,降圧型DC-DCコンバータ,PFC+フライバックコンバータなど,トポロジーごとに評価ボードを発売しています.

PFC+フライバックコンバータのリファレンスデザインボード (タイトルカット写真)は,LogiCoATMチップと必要な外付け回路を搭載しています.1個のLogiCoATMチップで,PFC用とフライバック用の2つのソフトウェアを同時に実行しています.